Hareket eden elemanın her döngüsü bir hacmi yerinden oynatır . Hareketli bileşen tamamlanırsa

çevrimler, toplam yakıt hacmi

Debimetreden geçen su miktarı şu şekilde hesaplanır:

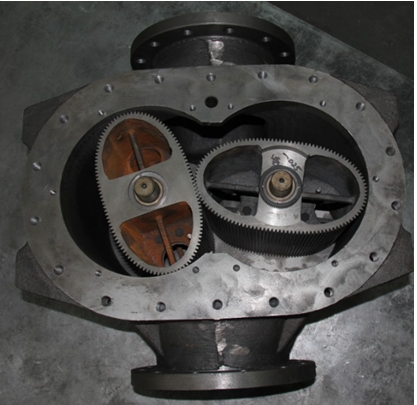

Bileşenin mekanik hareketi bir dişli mekanizması aracılığıyla bir göstergeye iletilir ve gösterge daha sonra bir kadrandaki göstergeyi hareket ettirir. Bu kadran, akış ölçerden geçen toplam yakıt hacmini görüntüler.

Oval dişli akış ölçer, sabit bir hacmi tekrar tekrar yakalayarak yakıt yağı akışını ölçen yaygın olarak kullanılan mekanik bir yakıt akış ölçeri olan bir tür pozitif deplasmanlı akış ölçerdir. Tek yönlü akışıyla bilinen bu cihaz, çeşitli bölgelerde "pozitif deplasmanlı akış ölçer" olarak anılır. Uzun bir geçmişe ve geniş uygulanabilirliğe sahiptir ve dikkate değer avantajları vardır:

1. Yüksek Ölçüm Doğruluğu: ±%0,1 ila ±%0,5 arasında bir bağıl hata elde eder. Oval dişli akış ölçerin doğruluğu, yakıt yağı türü, viskozite, yoğunluk, Reynolds sayısı veya yukarı ve aşağı akıştaki düz boru bölümlerinin uzunluğundan etkilenmez.

2. Geniş Ölçüm Aralığı: Oval dişli akış ölçer, 10°C'lik bir aralıkta 0,5'lik bir doğruluk elde edebilmektedir. Malzeme ölçüm uygulamaları için uygun hale getiren hassas kümülatif yakıt yağı ölçümleri sağlar.

3. Düşük Reynolds Sayılarında Etkili: Yüksek viskoziteli ve düşük akış oranlı yakıtı, düşük Reynolds sayısı koşullarında bile yüksek hassasiyetle ölçer, yüksek viskoziteli yakıt akış ölçer olarak kullanılabilir.

4. Mekanik yakıt akış emme tertibatı takıldığında Kısa Düz Boru Kesiti: Yukarı ve aşağı akış düz boru bölümleri için minimum gereksinimlerle sahada etkili bir şekilde çalışır.

Ancak pozitif deplasmanlı yakıt akış ölçerlerle ilgili dikkate alınması gereken bazı dezavantajlar da vardır:

1. Hacim ve Karmaşıklık: Aynı akış kapasitesi için, pozitif deplasmanlı akış ölçerler daha büyük hacimleri ve daha fazla sayıda mekanik bileşene sahip olmaları nedeniyle daha hacimli olma eğilimindedir. Montaj süreci daha karmaşıktır ve bu da daha yüksek üretim maliyetlerine yol açar.

2. Kirleticilere Duyarlılık: Bu yakıt akış ölçerleri genellikle yakıttaki partiküllere ve kirleticilere karşı hassastır. Yukarı akışa bir filtre takmak basınç kaybını artırabilir. Ek olarak, rotor ve gövde gibi bileşenler periyodik temizlik gerektirir ve bu da bakım çabalarına katkıda bulunur.

3. Akış Hızı Değişimlerine Duyarlılık: Akış hızındaki sık değişiklikler dönen parçalara zarar verebilir. Dizel akış ölçerin yakınındaki vanaların aniden açılıp kapanmasını önlemek çok önemlidir, çünkü bu tür eylemler operatör tarafından düzgün bir şekilde yönetilmezse cihaz hasarına yol açabilir.

Bu sınırlamalara rağmen, pozitif deplasmanlı akış ölçerler yüksek doğrulukları ve uzun hizmet ömürleri nedeniyle yaygın olarak kullanılan ve güvenilir bir yakıt akış ölçüm cihazı olmaya devam etmektedir. Genellikle petrol ölçümü ve ticareti, hafif üretim, gıda işleme ve diğer sektörler gibi endüstrilerde kullanılırlar.

Mekanik yakıt akış ölçerlerinin hassas bir hata analizini gerçekleştirmek için, birkaç kritik faktörün göz önünde bulundurulması gerekir. İşleme hassasiyeti ve montaj standartlarının korunduğu varsayıldığında, sistematik hatanın birincil kaynakları arasında, ölçüm elemanı (örneğin bir rotor, kazıyıcı veya piston) ile muhafazanın iç boşluğu arasındaki boşluktan kaynaklanan sızıntı veya kayma bulunur. Bir diğer önemli faktör ise, sıvı basıncı, mekanik stres ve sıcaklık dalgalanmaları nedeniyle muhafazanın deformasyonu nedeniyle meydana gelebilen ölçüm odasının hacmindeki değişikliktir.

Sızıntı, boşluk boyutu, sıvı viskozitesi ve akış ölçerin girişi ile çıkışı arasındaki basınç farkından (ölçüm elemanının hareket direnci, iletim mekanizması ve sıvının muhafaza içindeki akış direnci ile ilgilidir) etkilenir. Boşluğu en aza indirmek sızıntıyı azaltabilirken, aynı zamanda üretim karmaşıklığını artırır ve hareketli bileşenlerin sıkışması veya en azından direncin yükselmesi riskini taşır. Bu nedenle, boşluk sonsuza kadar en aza indirilemez. Giriş ile çıkış arasındaki basınç farkı ile üstesinden gelinen rotorun dönmeye karşı direnci, ölçüm haznesi içindeki sıvı viskozitesinin neden olduğu basınç kaybıyla birleşince, boşluktan sıvı sızıntısına neden olan genel basınç farkına katkıda bulunur. Boşluğu artırmak, viskoziteyi azaltmak, basınç farkını artırmak, yoğunluğu artırmak ve yüksek dönme direnci gibi faktörlerin hepsi sızıntıyı daha da kötüleştirir. Yüksek hassasiyetli hacimsel akış ölçerler için, sızıntıyı en aza indirmek esastır, rotorun minimum direnç torkuyla serbestçe dönmesini, küçük bir basınç farkı sağlamasını, uygun şekilde küçük bir boşluk sağlamasını ve orta viskoziteye sahip bir sıvı seçmesini gerektirir.

Ölçüm haznesinin kabuk deformasyonu nedeniyle oluşan hacim değişikliğini en aza indirmek için çeşitli stratejiler benimsenebilir: basınç kaynaklı deformasyonu azaltmak için kabuk sertliğini artırmak, hem kabuk hem de rotor için düşük ve birbirine yakın termal genleşme katsayılarına sahip malzemeler seçmek ve montaj stresinden kaynaklanan deformasyonu önlemek için uygun montajı sağlamak.

Ölçülen sıvının viskozitesi kalibrasyon sıvısının viskozitesinden önemli ölçüde saparsa, akış ölçerin hata payı artacaktır. Bunu azaltmak için akış ölçeri hem gerçek sıvıdan daha düşük hem de daha yüksek viskozitelere sahip sıvılarla kalibre etmek, gerçek çalışma sırasında bir enterpolasyon yöntemi kullanılarak düzeltmeler yapılmasına olanak tanır.

Hacimsel akış ölçerler seçilirken, özellikle yakıt yağı ürün ölçümü, ticaret ve malzeme muhasebesi gibi uygulamalar için, optimum performans ve doğruluğu sağlamak için dikkatli bir değerlendirme yapılmalıdır. Aşağıdaki yönergelere uyulmalıdır:

Özellikle ticari veya standart teslimat gibi hassas ölçümler gerektiren uygulamalar için hacimsel tip yakıt yağı akış ölçerlerinin montajı ve bakımı yapılırken, doğru performans ve uzun ömür sağlamak için aşağıdaki yönergelere uyulması esastır:

1. Kurulum Yeri Seçimi: Kurulum yeri, yakıt akış ölçerin çalışma yönergelerine uygun olmalı, ideal olarak iç mekan olmalıdır. Dış mekan kurulumu gerekliyse, çevresel maruziyetin etkilerini azaltmak için koruyucu bir muhafaza kullanılmalıdır. Patlamaya karşı dayanıklılık gereksinimleri olan yerler için, gerekli patlamaya karşı dayanıklılık derecelerini karşılayan bir akış ölçer seçin.

2. Kurulum Önlemleri: Yakıt akış ölçerinde belirtilen akış yönünün benzin, dizel gibi gerçek sıvı akışıyla hizalandığından emin olun. Gerekirse, çift yönlü bir akış ölçerin özellikle bu tür amaçlar için tasarlandığı durumlar haricinde, ters akışı önlemek için bir çek valf takın. Kurulumdan önce, yukarı akış boruları iyice temizlenmeli, ardından bir filtre ve akış ölçer takılmalıdır. Bazı durumlarda, bir hava giderici gerekebilir. Dizel akışını düzenlemek için kullanılan valf, çalışma sırasında tamamen dolu bir boru hattını korumak için akış ölçerin aşağı akışına yerleştirilmelidir. Akış ölçeri boru hattına bağlarken, deformasyona neden olabilecek ölçerin gövdesine mekanik stres uygulamaktan kaçının. Boru hattı, hareketi önlemek için güvenli bir şekilde desteklenmeli ve bakım erişimi için akış ölçerin etrafında yeterli boşluk sağlanmalıdır.

3. Kurulum Öncesi Test: Ticaret veya hassas ölçüm uygulamalarında kullanılan yakıt akış ölçerler için, kurulumdan önce metrolojik performans doğrulanmalıdır. Dizel akış ölçer, kalibrasyon sertifikasında belirtildiği gibi doğruluğu onaylandıktan ve optimum akış aralığında çalıştığından emin olunduktan sonra kurulmalıdır.

4. Devreye alma: PD tipi yakıt akış ölçeri hizmete alırken, ölçüm cihazına zarar verebilecek ani basınç dalgalanmalarını önlemek için vanaları kademeli olarak açıp kapatın. İlk kullanım sırasında, gerçek yakıt akış hızının akış ölçer için belirtilen aralıkta olduğunu doğrulayın ve gerekirse akış ölçer cihazının özelliklerini ayarlayın.

5. Standart Koşullar için Telafi: Hacimsel akış ölçerler, gerçek çalışma koşulları (basınç ve sıcaklık) altında yakıt hacim akışını ölçer. Ancak, ölçümlerin genellikle standart koşullar altında hacim veya kütle akışı olarak raporlanması gerekir. Bu, sıcaklık ve basıncın eş zamanlı olarak ölçülmesini ve sinyallerin standart koşullar altında (genellikle 20°C ve 1 standart atmosfer) düzeltilmiş akış değerlerini hesaplamak ve görüntülemek için bir telafi edici görüntüleme cihazına beslenmesini gerektirir. Kullanıcılar, sıcaklık ve basınç telafisi olmadan doğruluk tehlikeye girdiğinden, gazlar için akış ölçer okumalarını yorumlarken özellikle dikkatli olmalıdır.

6. Bakım: Çok sayıda hareketli parçanın varlığı nedeniyle, şanzıman mekanizmasının esnekliğini, doğruluğunu ve hizmet ömrünü korumak için yatakların ve dişli bağlantı noktalarının düzenli yağlanması esastır. Zamanla, filtreler ve hava gidericiler etkinliklerini korumak için döküntülerden ve tortulardan temizlenmelidir.

7. Kalibrasyon ve İzleme: Ölçüm doğruluğunu korumak ve olası sorunları erken tespit etmek için, akış ölçer ölçüm otoritesinin gereksinimlerine veya kalibrasyon sertifikasının geçerlilik süresine göre düzenli olarak kalibre edilmelidir. Mümkünse, akış ölçerin içini periyodik olarak temizleyerek optimum çalışma koşullarında kalmasını sağlayın.

8. Rotor İzleme: Hacimsel akış ölçerlerin rotor bileşenleri sıvıyla doğrudan temas halindedir ve yüksek hızlarda döner, bu da onları tıkanmaya, kirlenmeye, sıkışmaya ve aşınmaya karşı hassas hale getirir. Bu koşulları izlemek için akış ölçerin girişine ve çıkışına bir diferansiyel basınç göstergesi takılmalıdır. İzleme için bir temel olarak normal çalışma sırasında maksimum akıştaki diferansiyel basınç okumasını kullanın. Diferansiyel basınç maksimum akışta aşırı hale gelirse, yakıt akış ölçerinin incelenmesi gerekebilir.

9. Yakıt akış ölçer üreticisi desteği: Hacimsel akış ölçer tasarımlarının çeşitliliği ve olası arıza modları göz önüne alındığında, kullanıcı kılavuzunu dikkatlice incelemek çok önemlidir. Tanımlanamayan bir arıza durumunda, onarım ve kalibrasyon konusunda yardım için yakıt akış ölçer üreticisiyle iletişime geçin.

10. Ölçüm Anlaşmazlıklarının Önlenmesi: Ticaret ölçüm uygulamalarında anlaşmazlıkları önlemek için, metroloji departmanı akış ölçerin hata ayarlama mekanizmasını bir mühür veya kilitle güvence altına almalıdır. Doğrulama süresi açıkça tanımlanmalı ve sayaç, muhtemelen sertifikalı bir ölçüm istasyonunda daha yüksek bir doğruluk standardına göre düzenli olarak kalibre edilmelidir.

Akaryakıt Kütle Akış Ölçer2023/03/02Fuel oil kütle akış ölçer nedir? Bir fuel oil kütle akış ölçer, bir boru hattı veya proses sistemindeki fuel oilin kütle akış hızını ölçmek için özel olarak tasarlanmış bir akış ölçer türüdür. Bu yaygın ...Gör

Akaryakıt Kütle Akış Ölçer2023/03/02Fuel oil kütle akış ölçer nedir? Bir fuel oil kütle akış ölçer, bir boru hattı veya proses sistemindeki fuel oilin kütle akış hızını ölçmek için özel olarak tasarlanmış bir akış ölçer türüdür. Bu yaygın ...Gör Yakıtlar ve yağlar için pozitif deplasmanlı akış ölçer2021/06/04Yakıtlar ve yağlar için neden pozitif deplasmanlı akış ölçerler kullanılabilir? Yakıtlar veya yağlar hacimsel akış ölçümü, dizel, petrol bazlı yakıtlar, gazyağı, ev ısıtma yağı, jet yakıtı, dizel yakıtı...Gör

Yakıtlar ve yağlar için pozitif deplasmanlı akış ölçer2021/06/04Yakıtlar ve yağlar için neden pozitif deplasmanlı akış ölçerler kullanılabilir? Yakıtlar veya yağlar hacimsel akış ölçümü, dizel, petrol bazlı yakıtlar, gazyağı, ev ısıtma yağı, jet yakıtı, dizel yakıtı...Gör Düşük akışlı yakıt akış ölçer2022/04/18Düşük akışlı yakıt akış ölçer nasıl çalışır? Benzin, dizel yakıt, biyo-dizel, gazyağı ve etanol gibi yakıtlar düşük akış hızında çalışabilir. Bu durumda, ml/dak veya lph hızında olduğu gibi, ultra düşük akış...Gör

Düşük akışlı yakıt akış ölçer2022/04/18Düşük akışlı yakıt akış ölçer nasıl çalışır? Benzin, dizel yakıt, biyo-dizel, gazyağı ve etanol gibi yakıtlar düşük akış hızında çalışabilir. Bu durumda, ml/dak veya lph hızında olduğu gibi, ultra düşük akış...Gör Pozitif deplasmanlı akış ölçer2020/05/25Pozitif deplasmanlı debimetre Pozitif deplasmanlı debimetre, çeşitli sıvıların debisinin ölçülmesine yardımcı olan bir cihazdır. Sıvıların volümetrik akış hızlarını ölçer. Bu sayaçlar a ...Gör

Pozitif deplasmanlı akış ölçer2020/05/25Pozitif deplasmanlı debimetre Pozitif deplasmanlı debimetre, çeşitli sıvıların debisinin ölçülmesine yardımcı olan bir cihazdır. Sıvıların volümetrik akış hızlarını ölçer. Bu sayaçlar a ...Gör Mekanik kayıt oval dişli debimetre2019/07/09Mekanik sayaç oval dişli debimetre, sahada ana gücün imkansız olduğu veya sahada yalnızca temel ölçüm talep eden, çıkış iletimi olmayan bir tür sıralı pozitif deplasmanlı debi ...Gör

Mekanik kayıt oval dişli debimetre2019/07/09Mekanik sayaç oval dişli debimetre, sahada ana gücün imkansız olduğu veya sahada yalnızca temel ölçüm talep eden, çıkış iletimi olmayan bir tür sıralı pozitif deplasmanlı debi ...Gör