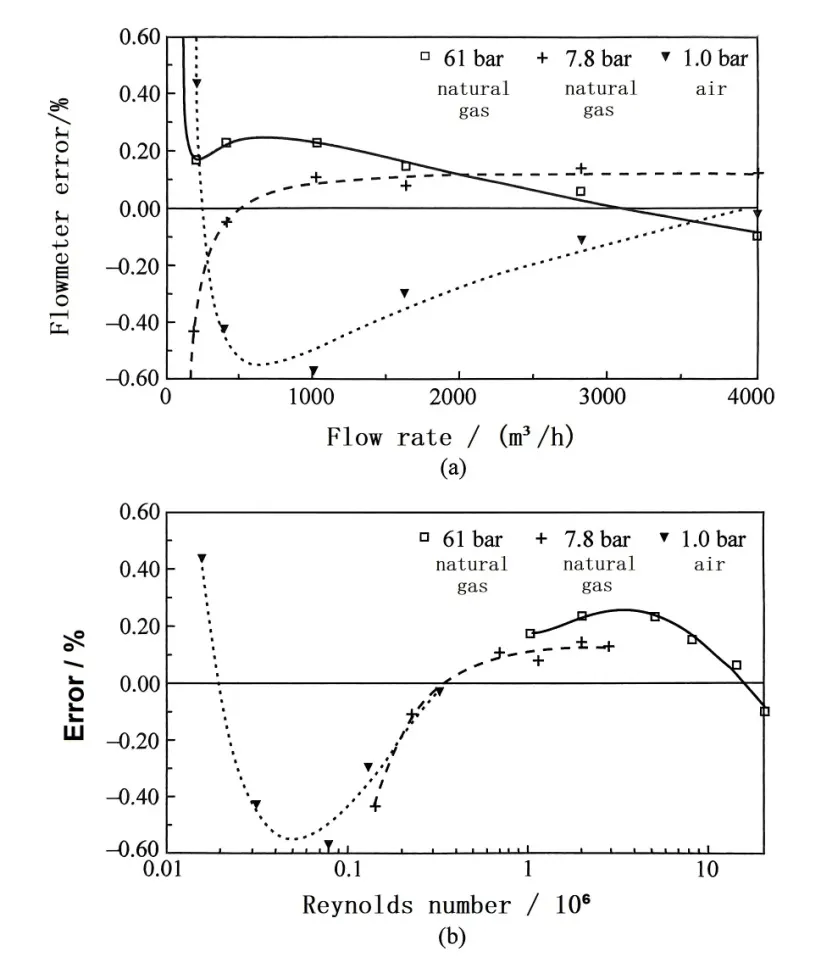

(b) İç çapa bağlı olarak Reynolds sayısının değişimi.

Gaz türbini akış ölçeri nasıl doğru şekilde monte edilir?

En iyi akış ölçüm sonucunu elde etmek için doğru kurulum

British Gas Engineering Araştırma İstasyonu tarafından yürütülen araştırmalar, bu tür akış ölçerlerin akış bozukluklarına karşı dikkate değer bir duyarsızlık sergilediğini ve çoğu pratik kurulumda yukarı veya aşağı yönde düz boru geçişlerini gerekli kıldığını doğrulamıştır (Fenwick ve Jepson, 1975; bkz. Harriger, 1966). Başlıca nedenler şunlardır:

1. Büyük çaplı halkalı borularda, hem açısal momentumun korunmasından hem de akış düzenleyicinin doğrultucu etkisinden kaynaklanan azaltılmış girdap;

2.Küçük çaplı boru kesitlerinde önemli akış daralması meydana gelmesi;

3.Kaldırma katsayısı ile küçük geliş açıları arasındaki doğrusal ilişkiden kaynaklanan integral etkiler.

Girdapların yukarı akışta mevcut olması durumunda akış düzenleyicilerin yalnızca giriş bölümüne yerleştirilmesi gerektiği sonucuna vardılar.

Van der Kam ve Dam (1993), giriş akış düzenleyicilerinin kurulmasının girdap akışını etkili bir şekilde azaltabileceği sonucuna varmıştır. Örneğin, farklı düzlemlere (40° girdap açısıyla) monte edilmiş iki dirseğin neden olduğu ölçüm hatası %0,3'ü geçmez. Debimetrenin yukarı akışındaki boru çapındaki değişimler nispeten önemsizdir. Aşırı durumlarda, bir boru demeti akış düzeltici yeterlidir. Yüzey pürüzlülüğü performansı etkilemez. 20℃ aralığındaki sıcaklık etkileri minimumdur ancak gerekli kontrol ölçüm yöntemlerinin eksikliği nedeniyle doğrulanması zordur. Türbin akış ölçerler ıslak veya kirli gaz akışları için uygun değildir. Gaz temiz kalmalı, sıvı ve tozdan arındırılmış olmalı ve gerektiğinde en az 5 μm değerinde bir filtre kullanılmalıdır. Yukarı akış boru hattı kurulumdan önce iyice temizlenmelidir (Bonner, 1993; ISO 9951).

Harriger'ın (1966) araştırmasına göre, yukarı akıştaki 4D uzunluğundaki boru hattının 2D akış düzenleyici ve 2D düz boru kesitinden oluştuğu birleşik bir kurulum yöntemi benimsenebilir. Ancak, girdaplı akış ve titreşim önemli etkilere neden olabilir. Dahili akış düzenleyicili debimetreler, girdaplı akışın etkisini ortadan kaldırabilir. Boru bağlantı parçaları, akış ölçerin 5D yukarı akışında bulunuyorsa, düzeltme kanatçıkları takılması gerekir. Debimetre montajı sırasında, boru hattıyla dikkatli bir hizalama yapılmalı ve yukarı akıştaki 5D kesitinde herhangi bir çıkıntı olmamalıdır. Aşağı akış boru hattı, ek kısıtlamalar olmaksızın sabit bir çapa sahip olmalıdır.

Gaz türbini akış ölçerinden önce ve sonra yeterli düz boru hattı

Van der Kam ve van Dellen (1991), 12 inçlik gaz türbini akış ölçerleri için, izin verilen koşullar altında düzgün çalışmayı sağlamak için 10D'lik bir yukarı akış mesafesinin yeterli olduğunu, girdap akışı mevcut olduğunda ise 15D'nin gerekli olduğunu bulmuşlardır.

Mickan ve ark. (1996a, 1996b) ve Wendt ve ark. (1996), boru hatlarındaki hız dağılımını ve gaz türbini akış ölçerleri üzerindeki etkilerini deneysel olarak araştırmışlardır. Çalışmalarda lazer Doppler ölçüm teknikleri kullanılmış ve çeşitli kurulum konfigürasyonlarının girdap akış ölçer performansı üzerindeki etkisi incelenmiştir. Bu konfigürasyonlar şunlardır: 1. Akış düzenleyiciler; 2. Tek dirsekli kurulumlar; 3. Çift düzlemsel olmayan dirsekler; 4. Dirsekler arasında %50 akış tıkanıklığı.

İlgilenen okuyucular orijinal yayınlara başvurabilirler. Deneysel hataların çoğu %1'in altında kalsa da, bu durum tüm test koşullarında evrensel olarak gözlemlenmemiştir.

George (2002), revize edilmiş AGA Raporu No.7 kapsamında türbin akış ölçer teknolojisindeki gelişmeleri incelemiştir. Çalışmada, 1996'dan bu yana iki önemli gelişme tespit edilmiştir: çift rotorlu tasarımlar ve genişletilmiş menzilli akış ölçerler. Temel bulgular şunlardır:

• Kısa bağlı, yakın yakınlık, girdap bağlı ve saf girdap akış koşulları için, dört eş kalibreli cihaz ±%1 dahilinde ölçüm hataları gösterdi;

• Sayaç girişine düzgün şekilde entegre edilmiş akış düzenleyiciler sapmaları ±%0,25'e kadar azaltabilir;

• Tek ve çift rotorlu konfigürasyonların ölçüm sapması üzerinde ihmal edilebilir bir etkisi olduğu görüldü;

• Basınca bağlı değişimler ek araştırma gerektirir.

İslam ve diğerleri (2003), bozulmuş hava akışı koşulları altında entegre akış düzenleyicilere sahip türbin akış ölçerlerinin deneysel sonuçlarını bildirmiştir.

Balla ve Takaras (2003), bir yıllık çalışmadan sonra gaz akış ölçer performansında yaklaşık %1'lik bir kayma olduğunu belgelemiştir; bu durum muhtemelen şunlardan kaynaklanmaktadır:

1.Sıvı kondensat birikimi

2.Boru hattı imalatından kalan kirleticiler

Ullebust ve Ekerhovd (2008) aşağıdaki bakım protokollerini önermiştir:

1.Boru hattı iç yüzey pürüzlülüğü denetimi

2.Akış düzenleyici bütünlüğünün doğrulanması

3.Akışölçer hizalama muayenesi

4.Görsel inceleme prosedürleri

İşletme sınırlamaları:

• Geçici olarak %20'ye kadar aşırı hıza izin verilir (ancak sürekli aşırı hız hasara neden olur)

• Debimetrenin 2D akış aşağısında sıcaklık izleme gereklidir (üretici tarafından belirtilen aralık: -10 ila 50°C)

• Boru hatlarında sıvı yoğuşmasına yol açan proses koşulları olduğunda zorunlu gaz kurutması

Tespit ve izleme

Türbin çarkı hızını ölçmenin en yaygın yöntemi, dişli aktarım kayıpları nedeniyle direnç oluşturabilen bir dişli kutusu kullanmaktır. Ayrıca, elektromanyetik kuplaj, akış görüntüleme mekanizmaları ve kalibrasyon işlemleri de direnç oluşturabilir. Elektromanyetik algılamanın kullanılması bu direnci önemli ölçüde azaltabilir.

Yüksek frekanslı sinyaller için, anahtarlama etkisine bağlı olarak sinyalleri çıkarmak için alüminyum kanatlar, göbek üzerindeki metal şeritler veya ana şaftın tahrikli diskleri üzerinde manyetik indüksiyon veya yakınlık anahtarları kullanılabilir ve 3 kHz'e kadar ölçüm frekansı elde edilebilir. Devir başına 1 ila 10 darbe gerektiren uygulamalar için ise kamış anahtarlar veya slot sensörler kullanılabilir.

Reeb ve Joachim (2002), hem mekanik hem de akışkanla ilgili hataları tespit edip analiz ettiğini iddia eden AccuLERT G-II (FMC Ölçüm Çözümleri) adlı gaz türbini akış ölçerleri için çevrimiçi bir izleme aracı geliştirdiler.

AccuLERT, yükselme süresi oranını, düşme süresi oranını ve standart sapmayı izleyebilir. Ayrıca, akış hızı, zaman ve çalışma sırasındaki değişiklikler gibi temel değişkenleri izleyerek akış ölçerin çalışma durumunu tahmin edebilir.

Kararsız sıvılar

Gaz türbini akış ölçerleri, titreşimli akış koşullarına karşı hassastır. Akışkan hızlandığında, türbin kanatlarındaki artan açı rotorun daha hızlı hızlanmasına neden olur. Buna karşılık, yavaşlayan akış, minimum sürtünme direnciyle kanatların durmasına ve genel akışın aşırı tahmin edilmesine yol açabilir. Yüksek titreşimli akışların uzun süreli ölçümü, türbin tertibatlarında yatak hasarına neden olabilir.

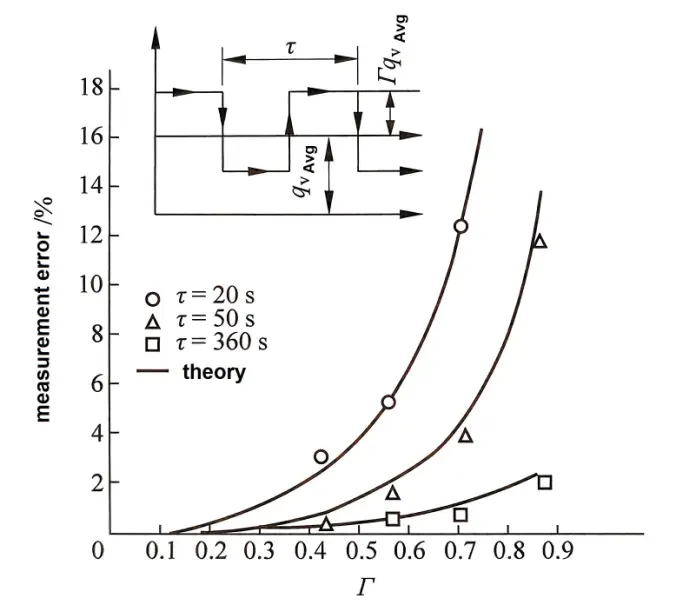

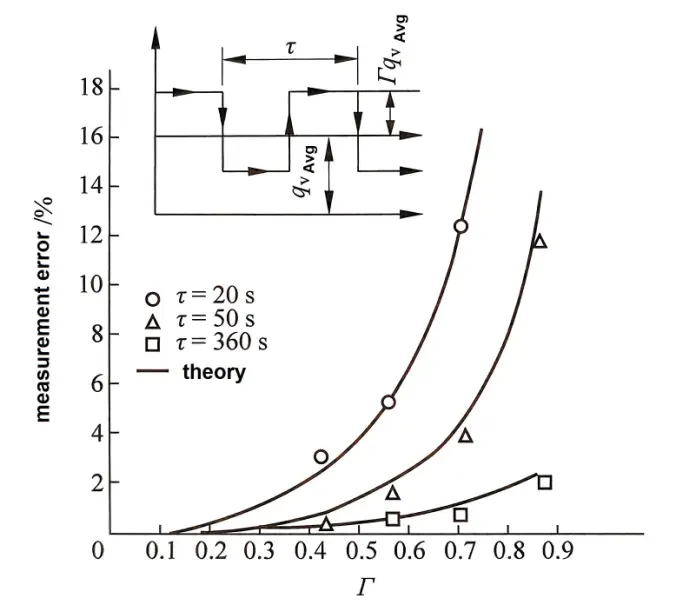

Head (1956), türbin akış ölçerler için titreşim katsayısını şu şekilde tanımladı:

q

i /q

V =(1+αbΓ²)

Burada

q i , ölçer tarafından gösterilen akış hızı,

q V gerçek akış hızıdır, (α=1/8 akışkanın sinüzoidal değişim yasasını temsil eder, b, takip etmeyen akış ölçerler için 1 olarak düşünülebilir ve Γ, ortalama hıza göre tam akış rejimi genliğidir. Head, Γ=0,1'in önemli hatalar için kritik değer olduğuna inanmaktadır.

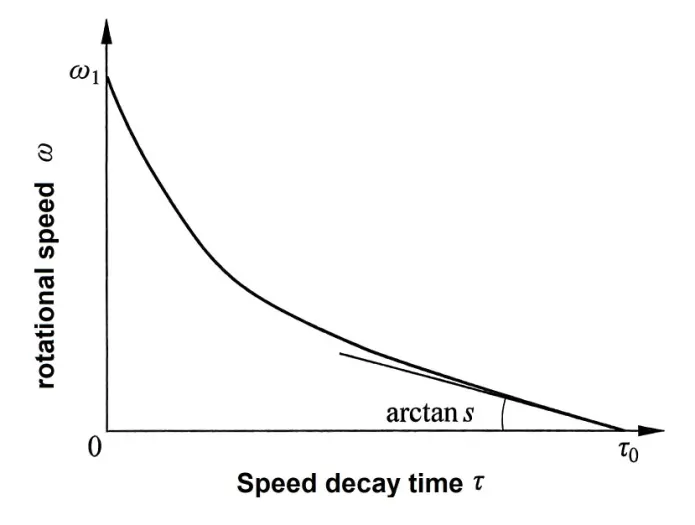

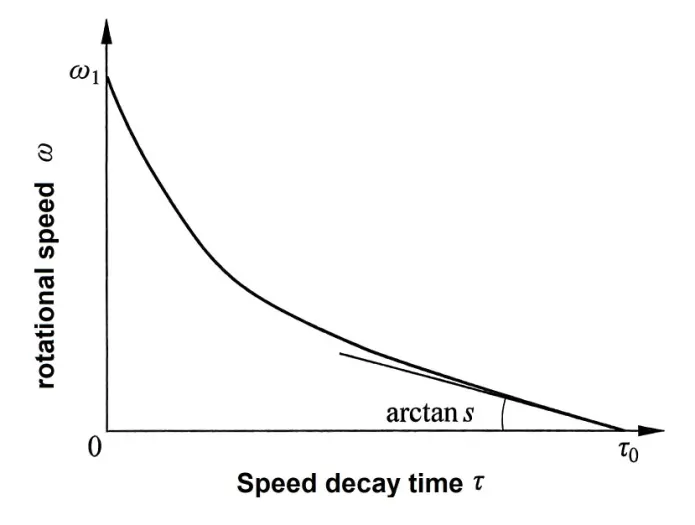

Akışkan olmadan hız zayıflama eğrisi, Şekil 3'te gösterildiği gibi, geçici analizden elde edilebilir. Şekil, rotorun durma noktasına kadar yavaşlama süresinin ve sönüm eğrisinin son eğiminin belirlenmesine olanak tanır. Bu eğim, sıfır akış koşulları altında sürüklenme-atalet kuvveti oranıyla fiziksel olarak ilişkilidir ve yatak durumu için bir teşhis göstergesi görevi görür.

Ancak de Jong ve van der Kam (1993) yüksek basınç koşulları altında güvenilirliğini sorguladılar. Okuyucular ayrıca, harici mekanik sürtünme yükü yöntemi kullanarak hız zayıflama eğrisini nasıl elde ettiklerini ve tipik atalet kuvveti değerlerini nasıl sağladıklarını anlatan Lee ve Evans'ın (1970) makalesine de başvurabilirler. Örneğin, 150 mm'lik düşük basınçlı bir akış ölçer için plastik rotorun dönme ataleti I=0,242×10⁻³kg⋅m³ ve alüminyum yüksek basınçlı rotorun dönme ataleti I=0,486×10⁻³kg ⋅m³'tür. Ayrıca η=0,2 değerindeki yaprakların değişimini de dikkate aldılar.

Şekil 3 Serbestçe dönen akış ölçerin dönme hızı azalma eğrisi

spin-down testi sırasında

(Lee ve Evans'ın 1970 tarihli ASME izniyle yeniden üretilmiştir)

Lee ve diğerleri (1975), sinüzoidal dalgalanmaların neden olduğu hatayı ortaya koymuştur. Rotorun aşırı atalet nedeniyle darbeyi takip edemediği en kötü senaryo varsayıldığında, 0,1 darbe indeksinde yaklaşık %0,5'lik bir hata ve darbe indeksinin 0,2 olduğu durumda yaklaşık %2'lik bir hata elde edilir.

Γ=

Şekil 4, kare dalga titreşimlerinin türbin akış ölçerler üzerindeki etkisini gösteren Fenwick ve Jepson (1975) sonuçlarından türetilmiştir. McKee (1992), hatanın %2'lik bir değişimde 0 olduğunu ve %6'da %1,5'i aştığını bulmuştur [Atkinson, 1992]. Akış ölçerlerdeki yaklaşık sinüzoidal akışkan titreşimlerinin neden olduğu hataları belirlemek için sayısal hesaplama yöntemleri kullanılmıştır. Cheesewright ve diğerleri (1996), titreşimli dalga formları hakkında raporlanmış veri eksikliği konusunda endişelerini dile getirmişlerdir.

Fenwick ve Jepson (1975), 100 mm'lik bir akış ölçere 60 saniyelik darbeli akış uygulayarak deneyler gerçekleştirdiler ve bu deneyler sonucunda gerçek akış hızını %40 oranında aşan ölçümler elde ettiler.

Jungowski ve Weiss (1996), 5 ila 185 Hz frekans aralığındaki titreşimli hava akışı altında 100 mm'lik bir akış ölçeri test ettiler. Elde ettikleri sonuçlar, ortalama karekök hızın ortalama hıza oranı 0,1 olduğunda okumaların %1, 0,2 olduğunda ise %4 oranında fazla tahmin edildiğini gösterdi.

Stoltenkamp ve diğerleri (2003), akustik etkilerden kaynaklanan gaz salınımlarının neden olduğu yanıltıcı türbin akış ölçer okumaları olasılığını tartışan ilginç bir çalışma sunmuşlardır. Ayrıca, bu olguyu açıklamak için teorik bir model de önermişlerdir.

Doğal gaz akış hızının yüksekten düşüğe geçiş yaptığı, ani değişimlerin ve önemli hataların yaşandığı bazı deneysel verileri işledim; bu davranış Jepson ve diğerlerinin metodolojilerinde zaten öngördüğü bir davranıştı.

Şekil 4

100 mm türbin akış ölçerinde modüle edilmiş akışın etkileri

Gaz türbini akış ölçerleri nerelerde kullanılır?

Gaz türbini akış ölçeri,

CO2 gaz akış ölçeri , şehir gazı, doğal gaz, rafineri gazı, kok fırını gazı,

propan akış ölçeri, bütan akış ölçeri , LPG/hava karışımları, asetilen, etan, azot akış ölçeri, karbondioksit CO2, hava ve tüm inert gazlar dahil olmak üzere tüm aşındırıcı olmayan gazlar ve yakıt gazları için uygundur.

Gaz türbini akış ölçerleri doğal gazı ölçer

Türbin akış ölçerler genellikle aşağıdaki nedenlerden dolayı oksijen ölçümünde kullanılmaz:

1. Yağlayıcı oksijenle reaksiyona girmemelidir.

2. Boru hatlarındaki oksijen akış hızı 10 m/s'yi geçmemelidir, çünkü daha yüksek hızlar boru hattı oksidasyonuna neden olabilir; gaz türbini akış ölçerleri daha da düşük hızlar gerektirir.

Pfrehm (1981), etilen gazı için bir kütle akış ölçüm yöntemi geliştirmek amacıyla yaygın olarak kabul gören bir sıvı akış ölçüm tekniğini uyarladı. Bu yöntemde bir akış ölçer, yoğunluk ölçer, akış bilgisayarı ve çift yönlü bir pistonlu test cihazı kullanıldı. Bu akış ölçerin iddia edilen doğruluğu ±%0,2 olup, doğrusallık tam ölçeğin %20'sinden %100'üne kadar korunmuştur.

Avantajları ve dezavantajları

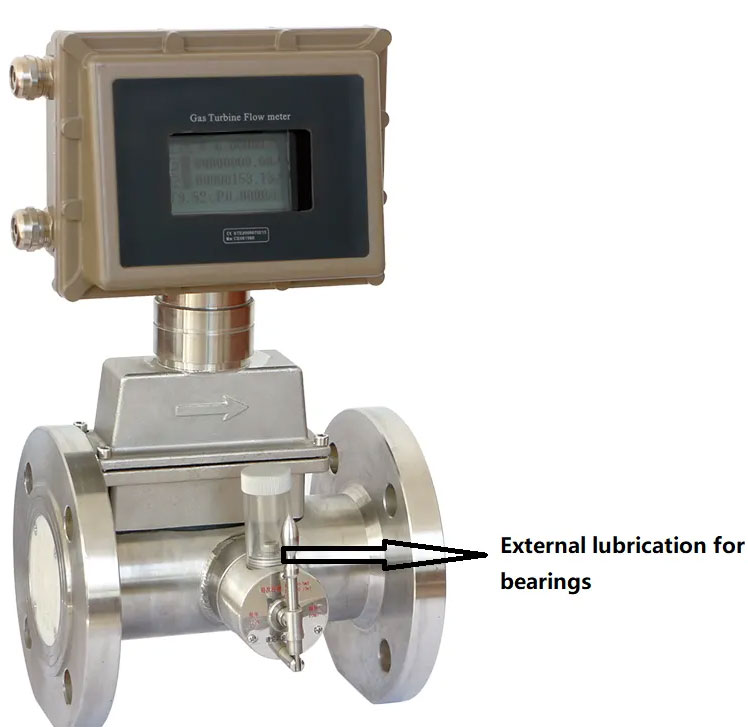

Yüksek hassasiyetli gaz türbini akış ölçeri

1.Mekanik bozulma veya aşınma, sürtünmeyi ve kanat geometrisini değiştirerek akış ölçerin ayarlanabilir aralığını azaltır ve okuma sapmalarına neden olur. Filtreleme, akış ölçerin bozulmasını yavaşlatabilir ve düzenli kontroller şarttır. Yavaşlatma testi, yatak bozulmasını gösterebilir.

2. Hızlı sıvı dalgalanmaları aşırı okumaya neden olur. Örneğin, 10 dakikalık açık/10 dakikalık kapalı akış döngüsü %3'lük bir aşırı tahmine yol açabilir.

3.Dönen akış okumaları bozar ve akış düzelticinin kullanılmasını gerektirir.

4.Basınç değişimleri ve yüksek yatak sürtünmesi %2'ye kadar okuma kaymasına neden olabilir.

5.Akışölçer arızası gaz akış güvenliğini tehlikeye atmaz.

Ayrıca van der Kam, Dam ve van Dellen (1990) güvenilirlik, yüksek hassasiyet, çift rotor ölçümü ve yatak sistemlerini ele aldılar.