Birçok endüstri, endüstriyel işlem sırasında bulamaç kullanır. Çıkarılan mineraller su ile karıştırılır ve daha sonra borulardan pompalanır. Diğer çözücüler ve kimyasallar bir sonraki işlemde bu karışıma eklenecektir. Bu nedenle, herhangi bir zamanda ve operatör, kullanılan katkı maddelerinin yanı sıra borulardaki akış miktarını da belirleyebilmelidir. Ekstra masraf, ürün ve katkı israfı ve yanlışlık nedeniyle oluşabilecek diğer komplikasyonlardan kaçınmak için doğru ölçümler yapılması gerekmektedir. Bulamaç uygulaması için akış ölçer acilen gereklidir.

En büyük zorluk, doğru ölçümlerin nasıl elde edileceğidir? Doğru verileri elde etmek istiyorsanız, özel ekipmana ihtiyacınız olacaktır çünkü bulamaç, verileri çarpıtabilecek büyük döküntüler içerir. Bu nedenle çoğu uzman, doğru ölçümleri almanıza yardımcı olacak uygun cihazın bulamaç manyetik Akış Ölçer olmasını önermektedir. Hareketli parçası yoktur ve partiküller tarafından tıkanamaz, bu nedenle bulamaçta bulunan büyük döküntü yığınlarına rağmen ölçümler alabilir. Bu cihaz, akış malzemelerinin iletkenliğinin, içerdiği saf su miktarı ile doğru orantılı olduğu prensibine göre çalışan Faraday'ın manyetizma yasasını kullanır.

Bazı endüstriler, bulamaç manyetik akış ölçerden büyük ölçüde yararlanmıştır. Sahip olduğu doğruluktan dolayı sürecini büyük ölçüde sorunsuz bir şekilde çalıştırmıştır. Aşağıdaki sektörlere bir göz atalım.

Genel olarak, metallerin ve minerallerin normal işlenmesi, onları zeminden çıkarmayı içerir, ardından bunları ezer ve borulara yönlendirilmeden önce suyla karıştırırsınız. Bu, taşıma bandı kullanmaktan daha güvenli bir taşıma yöntemidir. Ek olarak, endüstri de çeşitli işlemlerden geçecek bu malzemelerin miktarını ölçmek için iyi bir konumdadır.

Ham cevher önce ezilir ve işlenmek üzere taşınacak olan su ile karıştırılır. Daha sonra yoğunlaştığı yerde topaklaşmaya uğrayacaktır, böylece daha fazla süzülüp suyu giderilebilir.

Benzer şekilde su, kağıt mendil gibi odun lifi ve kağıt ürünleri yapmak için kullanılacak hamurun taşınmasının ana bileşenidir. Daha önce bahsettiğim diğer endüstriler gibi, ilk süreç kerestenin mekanik olarak işlenmesini içerir. Daha küçük talaşlar halinde ezilir ve daha sonra konveyör bant kullanılarak kimyasal parçalayıcıya alınır. Kimyasal ilavesi ve yüksek kimyasallara maruz bırakıldıktan sonra su ilave edilir ve karışım borulara yönlendirilir. Bu, operatörlerin güvenliğini sağlamak içindir.

Bulamaç magmetreler, nihai olarak kağıt makinesine besleneceği hamurlaştırma işlemine geçmeden önce hamur bulamacını ölçmek için kullanılacaktır. Doğru bir kimyasal ilavesi, ağartma ve istenen kağıt ağırlığını elde etmek için doğru ölçümlere ihtiyaç vardır.

Ek olarak, bu akış ölçer, hamur haline getirme işlemi sırasında doğru miktarda kimyasal karışımın kullanılmasını sağladığı için likör geri kazanımı sırasında da idealdir. Siyah likörün hassas ölçümlerini alarak geri kazanım kazanı performansının optimizasyonunu da kolaylaştırır. Bu, kağıt fabrikasının istenen performansa göre verimli çalışmasını sağlar.

Bulamaç magmetreler, hidrolik kırılmanın etkin bir şekilde gerçekleştirilmesini sağlayarak petrol ve gaz endüstrilerinde çok önemli bir rol oynar. Yüksek basınçta kimyasallar, kum ve su ilave edilerek gaz ve yağın akmasına izin verir. Bu cihazlar, proses optimizasyonuna ve çevresel uyumluluğa yardımcı olmak için ölçümler almak üzere blender kamyonlarıyla birlikte kurulur. Kirli karışımlı tarafa takılan Manyetik Debimetreler, yıpranma nedeniyle periyodik onarımlar gerektirecektir.

Bulamaç, akış vericisini gürültülü hale getiren elektrotları etkiler ve böylece akış ölçümlerinin dengesizleşmesine yol açar. Bu, sonuçta nihai ürünü etkileyebilecek yanlışlıklara yol açan süreci etkili bir şekilde kontrol etmeyi zorlaştırır. Enkaz elektrotları tehlikeye attığında, sıvının aktığı manyetik alanın kesintiye uğrama ihtimali vardır. Bu, vericiye gönderilen sinyal genliğini değiştirir. Bu nedenle, manyetik sayaçlar sıvının akış oranını hesaplamak için indüklenmiş voltaj kullandığından, sinyal voltajındaki değişkenlik akış çıkışını etkileyecektir. Bu nedenle, bu gerçekleştiğinde, gürültüye ve yanlış okumaya neden olma ihtimali vardır. Bu nedenle, süreç sırasında kontrol optimizasyon hataları olacaktır.

Bulamaç Manyetik Akış Ölçer2018/11/21SHD-SE16 Serisi Bulamaç Manyetik Akış Ölçer, yüksek gürültülü bulamaç uygulamalarında akış ölçümü içindir; çamur, çamur ve katılar için akış sensörleri.Gör

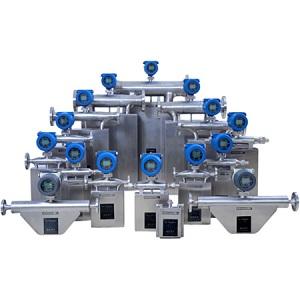

Bulamaç Manyetik Akış Ölçer2018/11/21SHD-SE16 Serisi Bulamaç Manyetik Akış Ölçer, yüksek gürültülü bulamaç uygulamalarında akış ölçümü içindir; çamur, çamur ve katılar için akış sensörleri.Gör Coriolis Kütle Akış Ölçer2017/04/12Pekmez, şurup, bulamaç, glikoz, buhar akış ölçümü için Coriolis Akış Ölçerler. Silver Instruments'tan düşük fiyata China Coriolis metre satın alın.Gör

Coriolis Kütle Akış Ölçer2017/04/12Pekmez, şurup, bulamaç, glikoz, buhar akış ölçümü için Coriolis Akış Ölçerler. Silver Instruments'tan düşük fiyata China Coriolis metre satın alın.Gör Sıralı Manyetik akış ölçer2019/06/27Sıralı mag akış ölçer, mag sensörünün monte edildiği tüm boru hattı bölümü akış hızını ölçer. İletken sıvı hacim akış hızını ölçer, sıvılar üzerinde çok az etkisi vardır ...Gör

Sıralı Manyetik akış ölçer2019/06/27Sıralı mag akış ölçer, mag sensörünün monte edildiği tüm boru hattı bölümü akış hızını ölçer. İletken sıvı hacim akış hızını ölçer, sıvılar üzerinde çok az etkisi vardır ...Gör